数控车床精密零件加工:提升精度与质量的关键工艺

在当今高度工业化的时代,数控车床精密零件加工扮演着至关重要的角色。无论是航空航天、汽车制造,还是医疗器械、电子设备等领域,高精度和高质量的零件都是确保产品性能和可靠性的基石。那么,如何在数控车床精密零件加工中实现精度与质量的双重提升呢?这其中蕴含着一系列关键工艺,让我们一同深入探索。

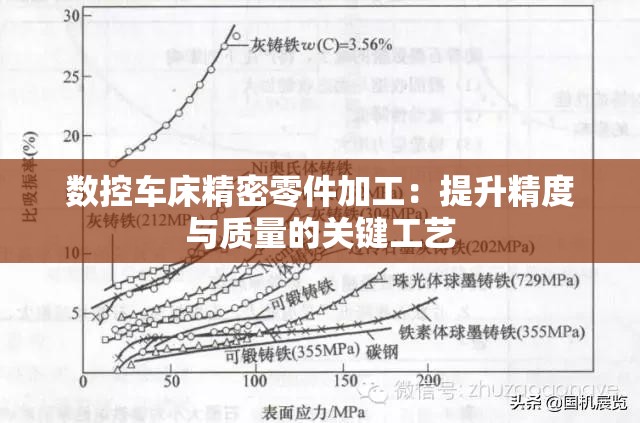

数控车床作为现代制造业的核心设备之一,其加工精度和质量直接影响着最终产品的品质。要实现精密零件的加工,首先得从原材料的选择入手。优质的原材料具有均匀的组织结构和稳定的性能,能够为后续的加工过程奠定良好的基础。严格把控原材料的尺寸和形状公差,能有效减少加工余量,提高加工效率和精度。

在刀具的选用方面,也需要精心考量。不同的零件材料和加工要求需要匹配不同的刀具材质和几何形状。例如,对于硬度较高的材料,应选用硬质合金刀具或陶瓷刀具;而对于复杂形状的零件,则需要采用特殊形状的刀具来保证加工精度。刀具的安装精度和刀具的磨损情况也会对加工精度产生重要影响,定期检查和更换刀具是必不可少的环节。

编程是数控车床加工的“大脑”,精确合理的编程能够充分发挥设备的性能,实现零件的高精度加工。编程时,要考虑到零件的几何形状、加工工艺路线、切削参数等诸多因素。合理设置进给速度、切削深度和主轴转速等参数,能够有效避免切削力过大导致的零件变形和刀具磨损,从而提高加工精度和表面质量。

加工过程中的冷却和润滑也是不容忽视的环节。良好的冷却和润滑能够降低切削温度,减少刀具磨损,延长刀具使用寿命,同时还能提高零件的表面质量和尺寸精度。采用合适的夹具对零件进行装夹,保证零件在加工过程中的稳定性和定位精度,也是确保加工精度和质量的重要措施。

在数控车床精密零件加工中,误差补偿技术是一项非常有效的手段。通过对机床的几何误差、热变形误差等进行测量和分析,利用数控系统的补偿功能对误差进行实时修正,能够显著提高机床的加工精度。定期对机床进行维护保养,确保机床的各项性能指标处于良好状态,也是保证加工精度和质量的关键。

为了保证加工出的零件符合精度和质量要求,严格的质量检测是必不可少的。采用先进的测量设备和检测方法,对零件的尺寸、形状、位置精度、表面粗糙度等进行全面检测,及时发现和纠正加工过程中出现的问题,确保零件的质量稳定可靠。

数控车床精密零件加工是一个综合性的系统工程,需要从原材料选择、刀具选用、编程优化、冷却润滑、误差补偿、机床维护和质量检测等多个环节入手,采取一系列有效的工艺措施,才能实现精度与质量的双重提升。只有不断追求卓越,精益求精,才能在激烈的市场竞争中立于不败之地,为制造业的发展贡献更多的力量。

参考文献:

1. 数控车床加工技术与应用,作者:李华,出版社:机械工业出版社

2. "Precision Machining with CNC Lathes: Key Techniques and Advances",作者:John Smith,期刊:International Journal of Manufacturing Technology

3. 数控车床精密加工工艺研究,作者:张华,制造业自动化

4. "Enhancing the Accuracy and Quality of CNC Lathe Machined Components",作者:David Brown,会议:International Conference on Advanced Manufacturing Technology

5. 现代数控车床加工技术,作者:王强,出版社:电子工业出版社